분리수거를 하다보면 가끔 깜짝깜짝 놀라고는 합니다.

폐플라스틱과 폐비닐 쓰레기가 너무 많이 나오기 때문인데요.

코로나 19가 발생한 2020년 기준으로는

플라스틱류 발생량이 전년 대비 18.9% 증가했고, 비닐류 발생량도 9% 늘었다고 해요.

줄이려고 노력해도 이미 일상생활에서 너무 많이 사용하고 있는 플라스틱과 비닐.

이제는 이 폐플라스틱과 폐비닐로 다름아닌 '석유'를 만들 수 있다고 하는데,

오늘은 그 내용에 대해 자세히 다뤄 보도록 하겠습니다.

기후위기의 심각성이 강해지고 세계 각국이 환경규제를 강화하면서

ESG 경영이 중요해지고 있습니다.

따라서 국내 제조업 중 철강에 이어 두 번째로 탄소를 많이 배출하는

석유화학업계의 주요 기업들은

폐플라스틱의 재활용 사업에 속도를 내고 있는데요.

그동안 플라스틱은 선순환이 불가능한 자원으로 치부되어 욌습니다.

가볍고 편리하지만 자연 분해되는 속도가 너무 느려

태우거나 묻는 게 거의 유일한 처리 방법이기 때문입니다.

하지만 소각하면 '다이옥신'이라는 독성물질이 방출되고,

매립된 플라스틱은 자연 속에서 잘게 부서지다

먹이사슬을 통해 인체로 돌아오게 되기 때문에

세계적으로 폐플라스틱 처리는 세계적으로 골칫거리 문제입니다.

최근에는 국내외 여러 기업들이 폐플라스틱 처리에 대해 연구를 하고 있습니다.

그 중 폐플라스틱 열분해유는 기존에 소각하던 페플라스틱을 무산소 조건에서

300~800℃의 고온으로 녹여 만든 유화유로, 다시 정유공정에 투입해

친환경 석유제품이나 플라스틱으로 재활용하는 것이 핵심입니다.

이 방법을 이용하면 그동안 쉽게 재활용 되지 못하고 버려진 과자 봉지,

즉석밥 비닐 뚜껑, 용기 등 복합재질의 PE(폴리에틸렌), PP(폴리프로필렌)를

열분해 시킨 뒤 정유공정에 재활용 할 수 있게 됩니다!

이러한 이점 때문에 폐플라스틱 열분해 및 열분해유 활용은

플라스틱 처리 및 순환 경제 핵심기술로 꼽히고 있는데요.

우리나라 기업 중에서는 LG화학이 플라스틱 열분해 공장을 짓고

플라스틱 화학적 재활용 사업에 본격 진출하기 위해 준비 중이며,

이에 따라 24년 1분기까지 충남 당진에 '초임계 열분해유' 공장을

연산 2만톤(t) 규모로 건설할 예정이라고 합니다.

또한 SK이노베이션의 친환경 화학사업 자회사인 SK지오센트릭은

2024년까지 SK이노베이션 울산 콤플렉스에 인접한 산업단지 6만5000평 부지에

세계 최대의 플라스틱 화학적 재활용 클러스터(Cluster)를 구축,

연간 15만톤의 열분해유 처리를 목표로 하고 있습니다.

시장조사업체에 따르면 전 세계 화학적 재활용 시장은

폐플라스틱에서 추출 가능한 열분해유 기준 2020년 70만톤 규모에서

2030년 330만톤 규모로 연평균 17% 이상 성장할 것으로 전망된다고 하네요!

폐플라스틱 재활용 사업은 ‘도시 유전’ 사업이라는 이름으로도 불리는데요.

플라스틱을 열로 분해해 뽑아낸 기름을 다시 공정에 투입해

나프타 등의 석유화학 원료를 생산하기 때문입니다.

우리나라 환경기업 (주)도시유전은

폐플라스틱의 처리를 열분해 방식이 아닌

또 다른 새로운 방식으로 진행해서 주목을 받고 있습니다.

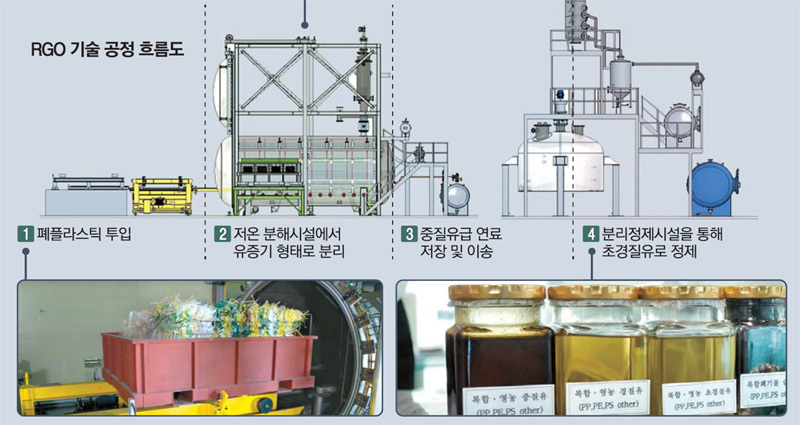

(주)도시유전의 RGO (Regenerated Green Oil)시스템은

플라스틱을 태우는 열분해 방식이 아니라,

특수한 세라믹 촉매가 만든 파장에너지로 석유를 만드는 시스템인데요.

이는 이미 용도를 다한 폴리머를 가역과정을 거쳐

원재료인 석유로 되돌리는 기술이라고 생각하며 될 것 같습니다.

이러한 파장분해 방식은 전처리 작업이 필요 없고

소음, 열기, 연기 등 공해문제에서 자유로울뿐 아니라

유지와 보수도 기존의 열분해 방식보다 효율적이라고 합니다.

도시유전의 RGO 공정을 통해 3시간의 작업 시간이 지나면

거무튀튀한 액체가 쏟아져 나옵니다.

이는 1차 공정인 파장분해를 통해 생성된 유증기를

포집, 액화하면서 생긴 중질유입니다.

중질유 자체로도 선박유 등으로 쓰이지만

2차 정제작업을 거치면 가치는 더 높아집니다.

송유관을 통해 2차 정제시설로 투입된 중질유가

6시간 정도 정제 작업을 더 거치면

노랗고 투명한 액체인 초경질유를 얻을 수 있습니다.

이렇게 얻어진 초경질유는 기존 정유 회사가 만든 경유나 등유처럼

바로 사용할 수 있다고 해요.

라면 봉지, 비닐 랩, 종이컵, 플라스틱 컵, 생수 페트병 등

온갖 폐플라스틱 쓰레기들이 10시간여 만에

본래 그 자신의 재료(석유)로 환원되었다 생각하니 참 신기한 것 같아요.

그동안 플라스틱 사용에 적지 않은 죄책감을 느끼고 있었는데,

이러한 기술들이 잘 개발되고 또 실생활에 사용되면서

조금이나마 환경을 더 지킬 수 있는 방법들이 나오면 좋겠습니다.

참고자료

https://www.sedaily.com/NewsView/22TV1NUEE0

https://www.mk.co.kr/news/society/view/2022/06/496303/

https://www.khan.co.kr/economy/economy-general/article/202205302226005

https://www.hankyung.com/economy/article/202110197880i

http://www.ekoreanews.co.kr/news/articleView.html?idxno=60643

http://www.greenpostkorea.co.kr/news/articleView.html?idxno=200881

'소소한 과학이야기' 카테고리의 다른 글

| 백두산은 정말 폭발할까? (0) | 2023.01.25 |

|---|---|

| 한국의 토끼 (0) | 2022.12.21 |

| 스마트 콘택트렌즈로 바라보는 세상 (0) | 2022.11.02 |

| 기후위기, 이대로 괜찮을까? (5) | 2022.10.05 |

| 이제는 멀티테스킹(multitasking)이 아니라 모노테스킹(monotasking)을 해야 할 때! (0) | 2022.09.22 |

댓글